製造の分野では、特に細かい霧状のプラスチック噴霧器の組み立てに関しては、精度と一貫性が最も重要です。これらの複雑なコンポーネントは、化粧品から医薬品などのさまざまな業界で重要な役割を果たしています。これらの用途の厳しい要求を満たすために、メーカーは一連の包括的な品質管理措置を採用し、各噴霧器が最高の精度と一貫性の基準を満たしていることを確認しています。

材料検査: ファインミストプラスチック噴霧器の製造における防御の第一線は、原材料の慎重な検査です。品質管理は、製造プロセスで使用されるポリマーやその他の材料の評価から始まります。製造業者は、材料が純度、耐久性、化学組成の点で特定の基準に準拠していることを確認する必要があります。これらの基準から逸脱すると、噴霧器の機能と信頼性が損なわれる可能性があります。

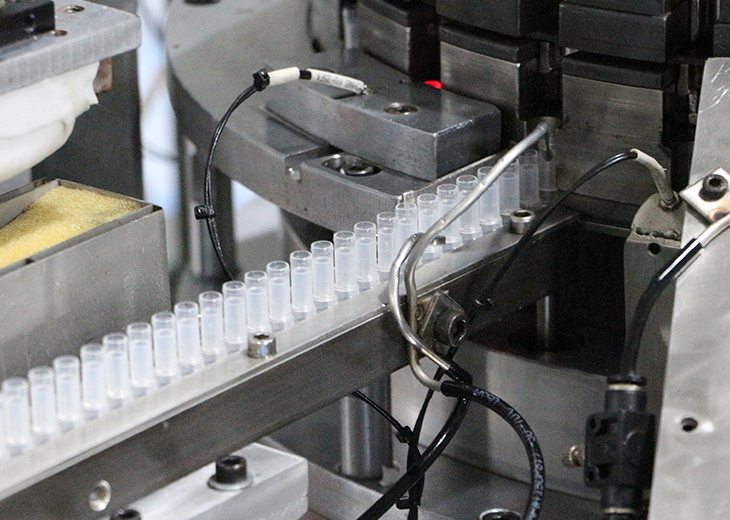

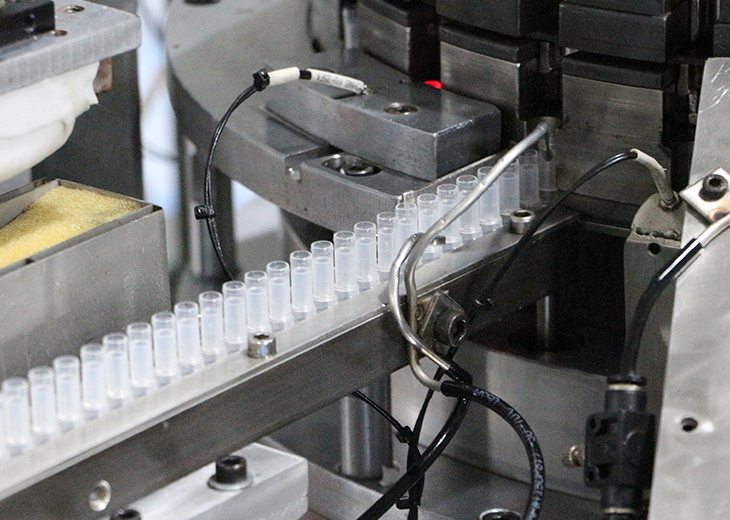

射出成形プロセス: ファインミストプラスチックスプレー製造の中心は射出成形プロセスにあります。この段階での品質管理措置は、最終製品の精度と一貫性を達成するために重要です。最新の製造施設では、センサーや監視システムを備えた自動射出成形機などの高度な技術が採用されています。これらのシステムは、温度、圧力、射出速度などのパラメータを継続的に追跡および調整して、各コンポーネントの均一性を保証します。

寸法精度チェック: 一貫した性能を達成するには、噴霧器のすべてのコンポーネントで正確な寸法精度を維持することが不可欠です。品質管理手順には、三次元測定機 (CMM) などの特殊な測定機器を使用した定期的なチェックが含まれます。これらのツールは、ノズル直径、スプレー角度、全体の寸法などの重要な寸法が厳密な公差に準拠していることを保証します。これらの公差を超えた偏差があると、アセンブリの均一性を維持するための修正措置が開始されます。

組立ラインの自動化: 自動化は、組立プロセスの精度と一貫性を高める上で極めて重要な役割を果たします。自動化された組立ラインは人的ミスの可能性を減らし、各コンポーネントが細心の注意を払って組み立てられるようにします。ロボット システムは、O リングの配置、トリガーの取り付け、ポンプ機構の固定などの作業によく使用されます。これらの自動化システムの定期的なメンテナンスと校正は、組み立てプロセスの逸脱を防ぐために非常に重要です。

機能テスト: 品質管理は噴霧器の物理的特性だけでは終わりません。それはその機能的な能力にまで及びます。組み立てられた各噴霧器は、厳格な機能テストを受けて、望ましい微細なミスト噴霧パターンと量を確実に提供できるようにします。これには、スプレーの均一性、トリガーの応答性、漏れ抵抗などの要素をテストすることが含まれます。機能テストでは、噴霧器が寸法仕様を満たしているだけでなく、実際の用途で確実に動作することを確認します。

漏れと圧力のテスト: 漏れは、特に正確な投与量が不可欠な用途において、ファインミストプラスチックスプレーにとって重大な懸念事項です。品質管理対策には、シール、バルブ、またはジョイントの潜在的な故障点を特定するための漏れテストが含まれます。さまざまなレベルの内圧に耐える噴霧器の能力を評価するために、圧力テストも行われます。これらのテストは、特に製品の安全性が最優先される医薬品および化粧品用途において、噴霧器の完全性を保証する上で非常に重要です。

目視検査: 自動化システムは精度を確保する上で重要な役割を果たしますが、依然として人間による監視は不可欠です。外観検査ステーションは組立ラインに沿って戦略的に配置されており、自動化システムでは見逃される可能性のある外観上の欠陥、変色、または欠陥を検出します。この手動レビューにより、各ファインミストプラスチック噴霧器が機能要件を満たしているだけでなく、高い美的基準を遵守していることも確認されます。

ファインミストプラスチックスプレー自動組立機

ファインミストプラスチックスプレー自動組立機