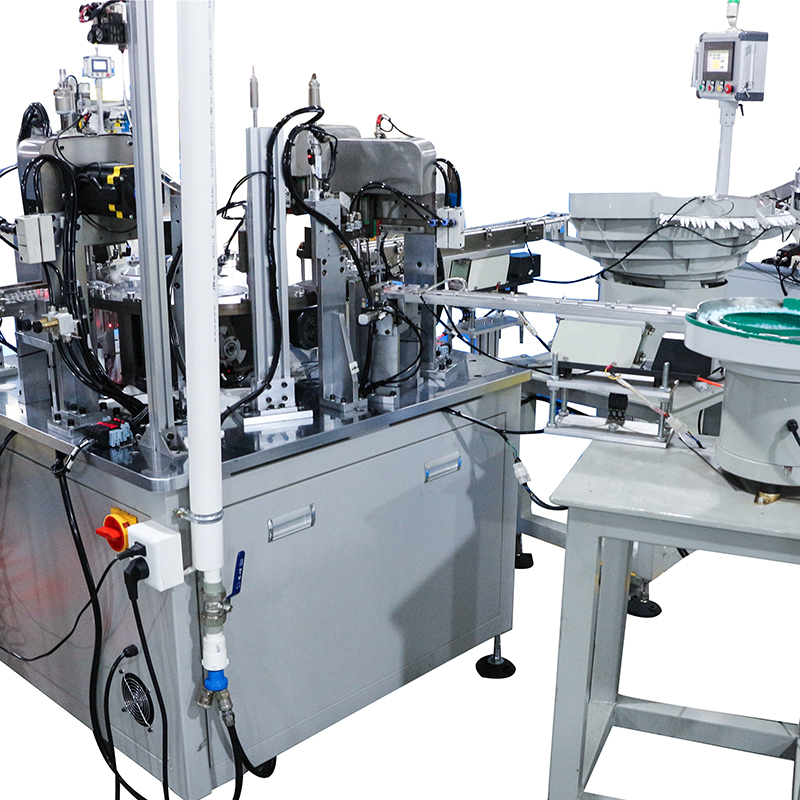

高速動作が基本特性です。 ファインミストプラスチック噴霧器組立機 。迅速なパフォーマンスを実現するように設計されたこれらの機械は、手動プロセスをはるかに上回る組み立て速度を達成でき、場合によっては 1 時間あたり数百ユニットに達します。この速度の向上により、メーカーは高い需要に対応し、競争力のある生産スケジュールを維持できるようになります。高度な駆動システムと最適化されたモーション制御の組み込みによりスループットが向上し、品質を損なうことなく生産目標を確実に確実に達成します。

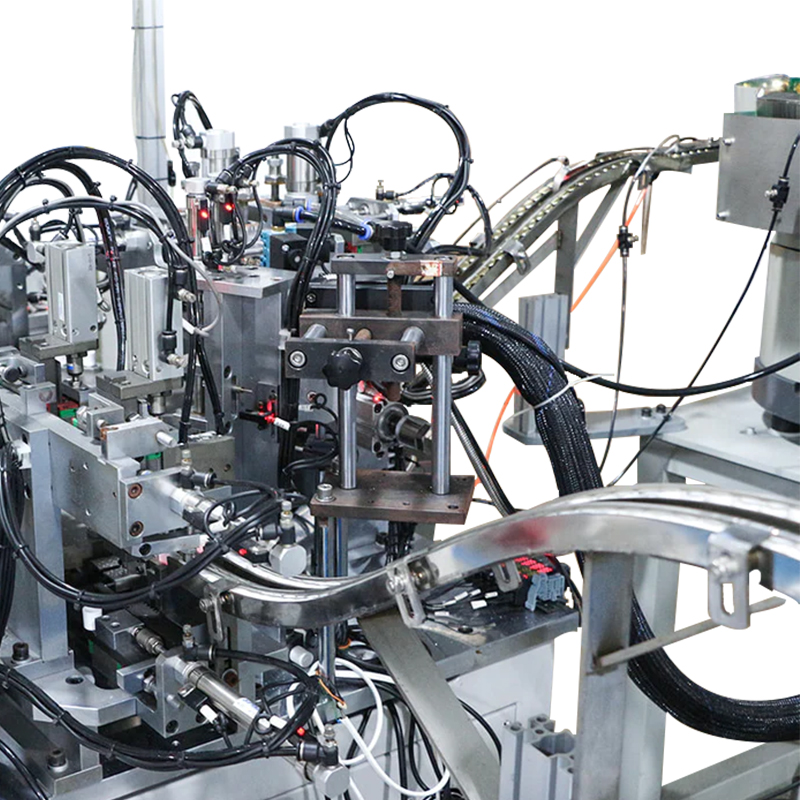

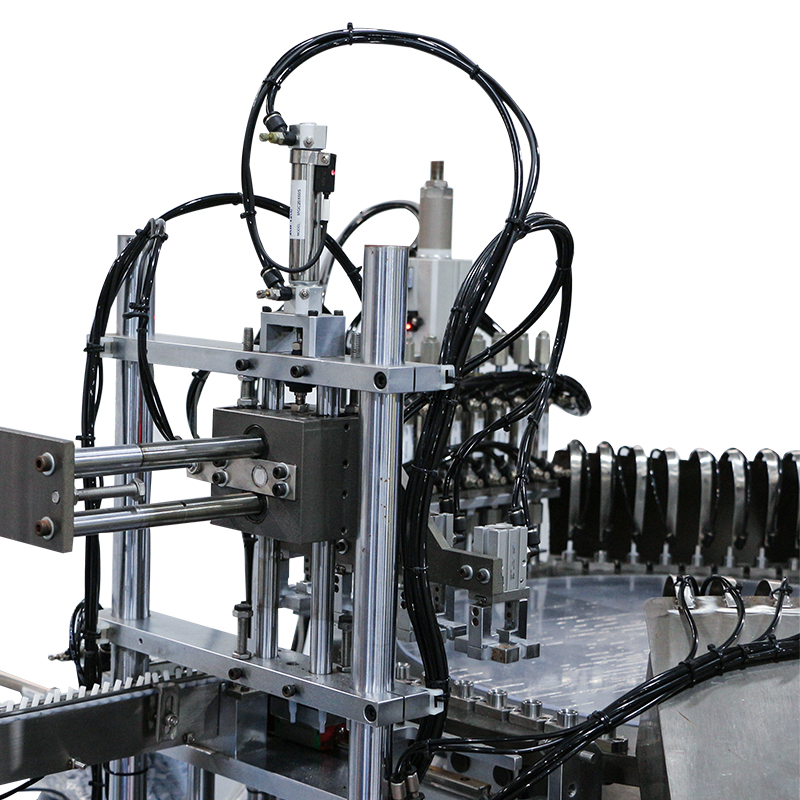

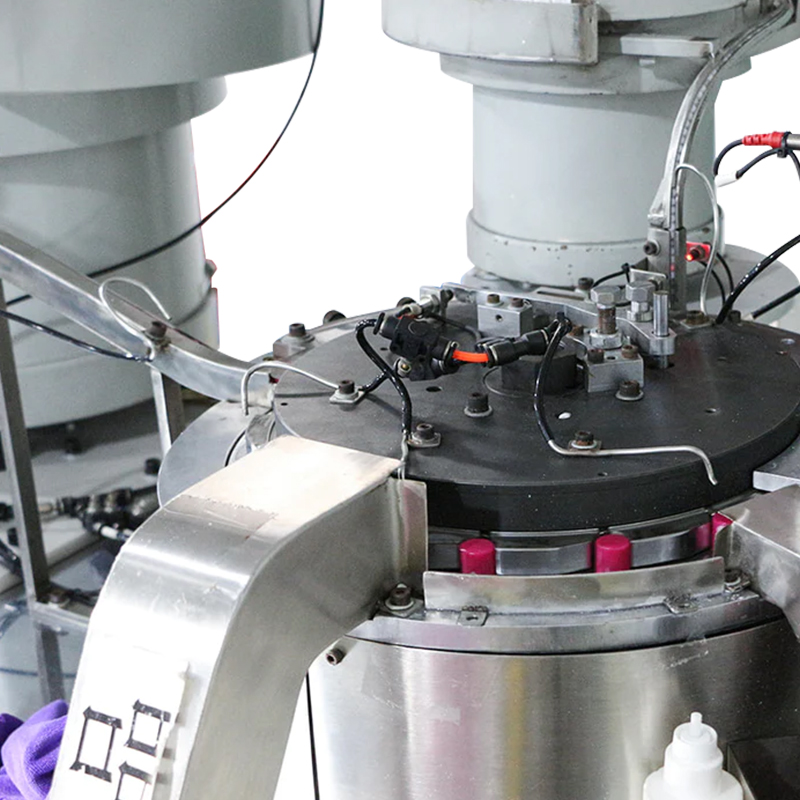

微細なミスト噴霧器の組み立てでは精度が非常に重要であり、わずかな位置ずれでも性能の問題につながる可能性があります。自動組立機械は、高解像度センサーを備えた高度なロボット アームと位置決めシステムを利用して、コンポーネントを正確に配置します。このレベルの精度により、欠陥ややり直しのリスクが軽減され、最終的に製品の信頼性と顧客満足度が向上します。化粧品や医療機器など、スプレー パターンとミストの品質が重要な用途では、一貫した許容値を維持する機械の能力が不可欠です。

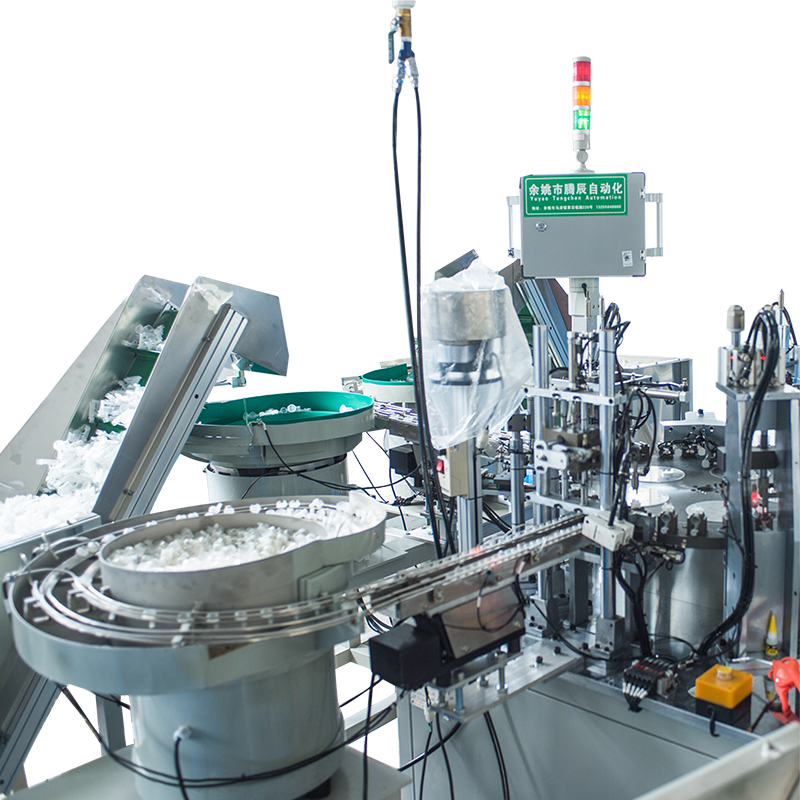

これらの機械のモジュール設計により、生産に大きな柔軟性がもたらされます。メーカーは、長時間のダウンタイムを発生させることなく、さまざまなモデルやサイズの噴霧器に対応できるように組立ラインを簡単に再構成できます。この適応性は、製品の変動が頻繁にある環境では非常に重要であり、生産セットアップの迅速な変更を可能にします。交換可能なモジュールを利用することで、メーカーは市場の需要に応じて生産を拡張でき、リソースの効率的な使用とアイドル時間を最小限に抑えることができます。

直感的なユーザーインターフェイスにより、組立機の作業効率が向上します。コントロール パネルはユーザーの人間工学を念頭に置いて設計されており、鮮明なディスプレイと操作しやすいメニューを備えており、オペレーターは最小限のトレーニングでパラメータの設定、進行状況の監視、問題のトラブルシューティングを行うことができます。このユーザーフレンドリーなアプローチにより、新しいスタッフの新人研修プロセスがスピードアップされるだけでなく、既存のオペレーターが効果的に生産を管理できるようになります。その結果、製造業者は操作エラーの可能性を最小限に抑えながら、生産性を向上させることができます。

自動品質管理システムの組み込みは、最新の組立機械の大きな進歩です。これらのシステムはセンサーとビジョン技術を利用して重要な組み立てポイントをリアルタイムで検査し、各ユニットが指定された品質基準を満たしていることを確認します。位置ずれや不適切な組み立てなどの欠陥を自動的に検出することで、メーカーは問題に即座に対処し、無駄や再作業のコストを削減できます。品質管理に対するこの積極的なアプローチにより、全体的な生産効率が向上し、高品質の製品のみが市場に流通することが保証されます。

さまざまな種類の微細ミスト噴霧器を製造するメーカーにとって、さまざまなプラスチック材料や部品サイズに対応できることは非常に重要です。自動組立機は、さまざまな材料仕様に対応できる適応性のある供給システムを備えて設計されています。この柔軟性により、異なる製品ライン間のシームレスな移行が可能になり、大規模な調整やダウンタイムの必要性が軽減されます。その結果、メーカーは業務効率を維持しながら、変化する顧客の要求により迅速に対応できるようになります。