真空制御システム 真空エアレスボトル自動組立機 真空エアレスボトルが製品に空気を導入することなくしっかりと密閉された状態を維持する上で極めて重要な役割を果たします。この機械は真空ポンプを使用してボトル内を低圧環境にし、空気を抜き、製品を密封する準備をします。このポンプは真空チャンバーを介してボトルに接続されており、そこで空気を抽出して内部を真空にします。このプロセス中、真空圧力はシステムに組み込まれた圧力センサーによって継続的に監視されます。これらのセンサーはリアルタイムのデータを機械の中央制御ユニットに提供し、中央制御ユニットがポンプの動作を調整し、速度とタイミングを制御して最適な真空レベルを維持します。正確な真空レベルを維持することで、エアレス システムが効果的に機能し、製品に損傷を与える可能性のある空気の侵入を防ぎます。

ボトル内が望ましい真空レベルに達すると、密封プロセスが行われます。シール機構は、真空形成後のボトルへの空気の再侵入を効果的に防止する気密シールを形成するように設計されています。これには通常、特別に設計されたシール キャップでボトルの上部または首をしっかりと閉じる機械的またはヒートシール システムが必要です。この機械は、シールがしっかりしているだけでなく、均一で信頼性の高いシールを保証し、真空を損なう可能性のある隙間や漏れを防ぎます。シールプロセスは正確かつ効率的になるように設計されており、エアレス機能を低下させるシール後の真空損失が発生しないように設計されています。

この機械は、真空を維持するだけでなく、シールおよび最終閉鎖段階での圧力も慎重に制御します。安定した真空状態を維持するには、ボトル内の内圧と外圧の両方を常に監視する必要があります。圧力センサーはボトル内に設置されており、内部圧力に関するリアルタイムのデータを提供し、外部圧力は環境センサーによって監視されます。これらのシステムは連携して内部圧力を外部圧力よりも低く保ち、エアレス システムが機能するために必要な真空環境を作り出します。ボトル内の圧力が望ましい範囲から逸脱すると、分配が不均一になったり、真空システムが故障したりする可能性があります。機械の自動フィードバック システムは、真空ポンプとシーリング プロセスを調整して変動を修正し、一貫した圧力レベルを維持します。

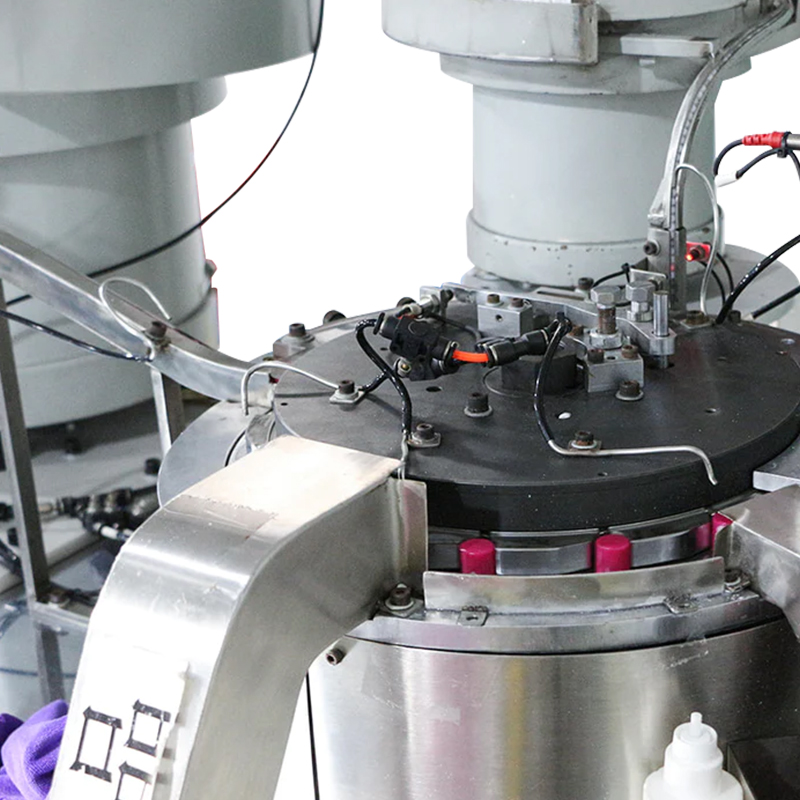

真空エアレスボトル組立機の重要な特徴は、シールプロセス全体を通じて真空と圧力を継続的に監視および調整できることです。このシステムは、リアルタイム センサー (圧力トランスデューサーや真空計など) のネットワークを使用して、ボトルの内側と外側の両方からデータを収集します。このデータはマシンの集中型 PLC (プログラマブル ロジック コントローラー) に供給され、この情報を解釈して継続的なリアルタイム調整を行うようにプログラムされています。たとえば、内部の真空圧力が高すぎることが判明した場合、制御ユニットはポンプ速度を下げます。圧力が低すぎる場合、システムはポンプの強度を高めます。このフィードバック ループにより、システムは最適な真空状態を維持できるため、密封プロセス中にボトルに空気や汚染物質が侵入することなくエアレス システムが動作することが保証されます。

真空の完全性を保証するために、機械にはシール段階後に潜在的な空気漏れを自動的にチェックする漏れ検出システムが組み込まれています。漏れが検出された場合、システムは自動再密閉プロセスをトリガーし、追加の密閉圧力を適用するか、ボトルを再度真空にして空気のない環境を復元します。組み立てプロセス中に圧力テストと真空保持テストも実施され、漏れがないことを確認し、シール機構が有効であることを確認します。このテスト段階では、ボトルが生産ラインに進む前に機械が欠陥を見つけて修正できるため、空気が再侵入する危険がなく、各ボトルが完全に密閉されていることを確認できます。