ディスク トップ アセンブリ マシンがディスク トップのサイズやデザインの変化に対応できるかどうかは、いくつかの要因に依存します。通常は、機械的、電子的、およびソフトウェア機能の組み合わせが関係します。これらのバリエーションは一般的にどのように管理されるかは次のとおりです。

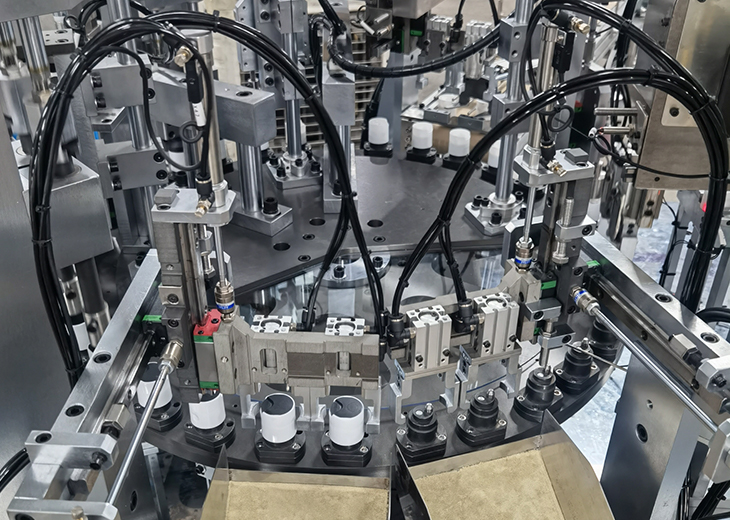

調整可能なツールと固定具: ディスク トップ アセンブリ マシンには、さまざまなディスク トップのサイズとデザインに対応するように設計された、洗練された調整可能なツールと固定具が装備されています。これらのコンポーネントは、組み立てプロセス中に各ディスク上部をしっかりと保持して位置合わせするように微調整できます。この調整機能は、寸法や形状に関係なく、各部品が正しく配置されることを保証するため、精度と一貫性を維持するために非常に重要です。これらのツールを迅速かつ簡単に調整できるため、切り替え時のダウンタイムが最小限に抑えられ、全体的な生産性が向上します。

モジュール式コンポーネント: さまざまな生産工程の多様なニーズに対応するために、機械には簡単に交換または再構成できるモジュール式コンポーネントが組み込まれています。これらのモジュラーユニットには、特定のサイズと形状のディスクトップを処理するように設計された、さまざまなタイプのグリッパー、フィーダー、アセンブリヘッドが含まれる場合があります。モジュール式アプローチを使用することで、大規模な設備変更を行わずに、機械を新しい製品に迅速に適応させることができます。この柔軟性により、時間が節約されるだけでなく、さまざまな製品ラインに対応する複数の専用マシンの維持にかかるコストも削減されます。

自動ビジョン システム: このマシンには、高解像度カメラと高度な画像処理ソフトウェアを利用する高度な自動ビジョン システムが統合されています。これらのシステムは、視覚的特徴を分析することにより、さまざまなディスク トップのデザインを検出および識別することができます。ディスクトップが特定されると、ビジョンシステムは機械の制御システムと通信して、組み立てプロセスでリアルタイムの調整を行います。これにより、各ディスク トップがその固有の仕様に従って正確に組み立てられることが保証されます。このようなビジョン システムは、高品質を維持し、組み立てエラーの可能性を減らすために非常に重要です。

プログラム可能な設定: ディスク トップ アセンブリ マシンの制御システムは、高度にカスタマイズ可能なプログラム可能な設定を備えています。オペレーターは、ディスクトップのタイプごとに、速度、トルク、位置などの特定のパラメーターを入力できます。これらのパラメータはマシンのメモリに保存されるため、生産中に迅速に取得して適用することができます。このレベルのプログラム可能性により、各製品の要件に合わせてマシンを正確に調整できるため、パフォーマンスと品質が向上します。この機能により、オペレーターは異なる製品設定を簡単に切り替えることができるため、切り替えの複雑さが軽減されます。

センサーの統合: 統合されたセンサーは、組み立てプロセスの監視において極めて重要な役割を果たします。これらのセンサーには、レーザー、光学、または圧力センサーが含まれており、組立作業のさまざまな側面に関するデータを継続的に収集します。たとえば、ディスクトップが正しく配置されているかどうかを検出し、その寸法を測定し、アセンブリコンポーネントが適切に位置合わせされていることを確認できます。逸脱が検出された場合、機械は問題を修正するために動作を自動的に調整します。このリアルタイムの監視および調整機能は、変動に対処し、一貫した品質を維持するために不可欠です。

柔軟なフィーディング システム: マシンのフィーディング システムは非常に柔軟になるように設計されており、幅広いディスク トップ サイズとデザインに対応できます。この柔軟性は、さまざまな部品を処理できるように構成できる、振動ボウル、コンベア、ロボット アームなどの調整可能なフィーダによって実現されます。これらのシステムは、ディスクトップが正しい方向と正しい速度で機械に送り込まれることを保証します。供給システムの適応性は、特に複数の製品バリエーションを扱う場合、スムーズで効率的な生産フローを維持するために重要です。